Il processo di rinnovamento della materia

La salvaguardia dell’ambiente e il risparmio energetico non sono più delle semplici sfide cui l’uomo è chiamato a rispondere. In ballo oggi c’è la conservazione della specie, non più una mera eredità da lasciare alle generazioni future, ma una concreta risposta a quanto di più immediato e incisivo, la comunità internazionale possa fare oggi per evitare la scomparsa.

Ben più in là della sfida, ben oltre l’immaginario, molto diverso da una quotidianità in cui i consumi ai quali siamo abituati sono una cieca stretta al collo del pianeta. Ogni governo, azienda, organizzazione e singolo individuo devono impegnarsi per rendere il proprio impatto ambientale il meno percepibile possibile, riducendo allo zero il rapporto tra ciò che sfruttiamo e ciò che il pianeta può naturalmente riprodurre. Da fare oggi, da fare subito, ogni azienda nel proprio settore, ogni uomo nel proprio quotidiano, assumendo una nuova impronta culturale, figlia di una visione estesa, collettiva e lungimirante.

ALsistem, gruppo progettista di sistemi per serramenti in alluminio, ha scelto di acquisire un nuovo approccio alla produzione, sostenendo un processo di trasformazione della propria filiera che sta cambiando il modo di pensare e realizzare. Oggi, produrre nuovi sistemi in alluminio da materiale di nuova estrazione ha un alto costo energetico e ambientale. Parte di questo costo è ampiamente recuperato dalla durata dell’alluminio, che per resistenza e scarsa manutenzione, ha un ciclo di vita molto più lungo degli altri materiali.

Oggi possiamo fare molto di più.

L’alluminio, una volta dismesso, può essere recuperato integralmente, producendo residui di produzioni pari quasi allo zero. Una semplice lattina, può essere recuperata e ritrasformata in lattina infinite volte. Per questa filosofia di rinnovamento della materia, ALsistem ha scelto di chiamare i consueti processi di riciclo: NEOCICLO. Riconoscendo alla materia la sua infinita capacità di tornare a nuova vita. Il neociclo è il processo mediante il quale la tecnologia e la progettazione trasformano ciò che viene comunemente definito “rifiuto” in “materia prima”, riutilizzandone ogni parte per creare un nuovo ciclo di vita del prodotto.

L’utilizzo di alluminio neociclato richiede uno sforzo energetico necessario per la sua produzione di gran lunga inferiore a quello necessario per la produzione di ricavato da processi di estrazione.

Tutto l’alluminio recuperato dalle demolizioni, ristrutturazioni o semplici sostituzioni di infissi, viene stoccato in aree apposite, dove montagne di “nuova materia prima” si preparano ad una seconda vita. Tonnellate di alluminio vengono raccolte e triturate. Una seconda fase di sminuzzamento riduce le dimensioni del materiale per renderlo trasportabile all’interno dei locali forno.

Una fornace ad altissime temperature viene “nutrita” con il vecchio metallo. Dal bagno incandescente dell’alluminio fuso, una fontana di metallo liquido sgorga dai canali di sfogo, per immettersi nei lunghi stampi che affondano oltre 7 metri nel suolo della fonderia.

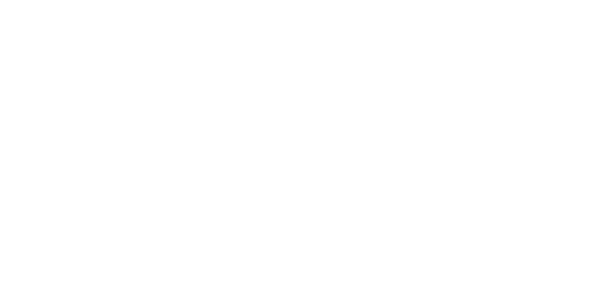

Gli stampi solidificano l’alluminio che in pochi minuti acquisisce la forma di una “billetta”, ovvero: un cilindro di alluminio puro dal peso di diverse tonnellate, che viene issato e trasferito nei forni per fissarne le caratteristiche e terminarne il processo di raffreddamento.

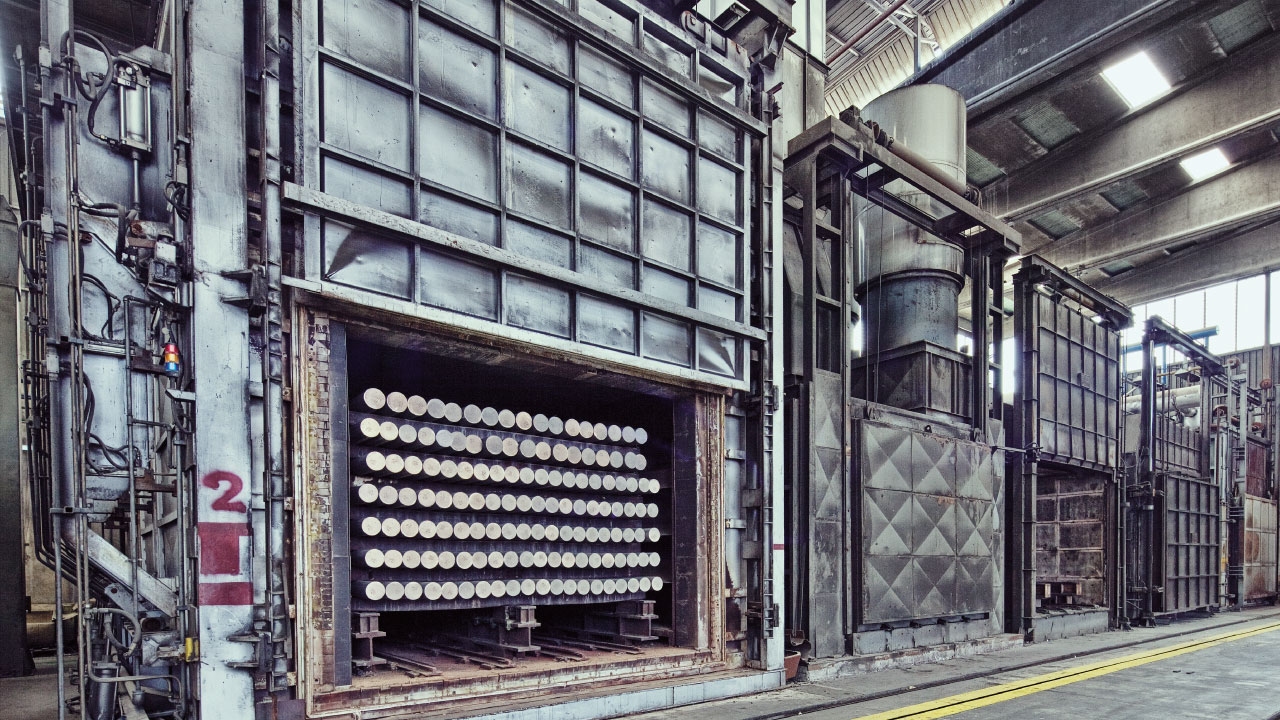

Mentre le billette vengono trasportate verso la pressa, gli ingegneri controllano gli ultimi raffinatissimi dettagli delle matrici, ovvero: gli stampi con cui il nuovo sistema in alluminio prenderà forma. Le matrici vengono posizionate sulla parte finale della pressa che con una spinta inimmaginabile guida la billetta d’alluminio – opportunamente riscaldata – attraverso la sua nuova forma. Una billetta di appena un metro per circa 25 cm di diametro produce decine e decine di metri del nuovo sistema, che distendendosi sui rulli trasportatori, viene poi tirato per garantire una perfetta linearità e raffreddato nuovamente.

La pressa è un sistema che si distende per decine di metri. Lunghi bracci trasportatori si allungano in capannoni infiniti per dare spazio alle lunghe barre di alluminio che fuoriescono dalla matrice. Il controllo di ogni fase è affidato ad un team di esperti, che monitorano il processo di produzione senza tralasciare alcun dettaglio. In questa fase l’alluminio è molto delicato, perché la nuova materia è calda e distesa e attende il successivo passaggio nei forni.

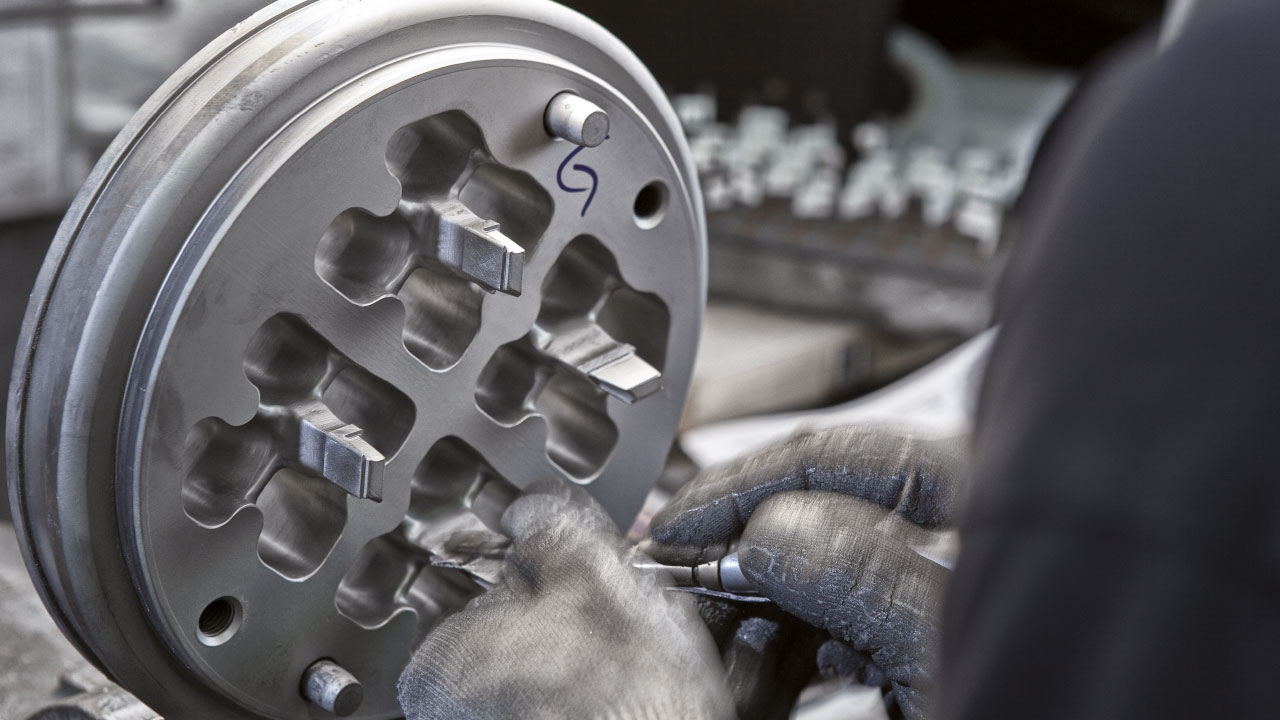

I macchinari preposti al taglio delle barre sono controllati elettronicamente.

Prima dell’imballaggio, le barre in alluminio, sono cotte ancora per 8 ore a 200 gradi circa. Questo processo rende la lega omogenea e fissa le caratteristiche meccaniche del materiale che non subiscono più alterazioni.

Negli stabilimenti di assemblaggio, le componenti complementari dei sistemi in alluminio a taglio termico vengono assemblate attraverso una macchina che “accoppia” le due facce del sistema attraverso barre in poliammide rigenerato per creare il sistema finito. Il processo di verniciatura, infine, imprime al serramento i colori o gli effetti richiesti dal cliente. Ponti automatizzati archiviano le barre dei sistemi in un’immensa library perfettamente codificata.

Grazie alle barrette rigenerate NeoTech e a un processo di “rivitalizzazione” dell’alluminio, l’intero sistemafinestra, ovvero: il serramento, più il vetro, più gli accessori e le barrette, sono totalmente neociclate e neociclabili, recuperabili e trasformabili al 100% in nuovi sistemi ad alta efficienza energetica per infinite volte. Questo processo virtuoso è frutto di un impegno a lungo termine, grazie alle politiche strategiche che ALsistem ha scelto per la propria filiera, l’evoluzione tecnologica che spesso rende obsoleti i sistemi e dannoso il loro smaltimento, sarà da domani un vero e proprio upgrade, un aggiornamento che la materia acquisirà grazie al processo di neociclo.

La certificazione di questa filiera, da parte di un ente terzo riconosciuto a livello europeo, consente di presentare sul mercato in anteprima nazionale l’innovativo Sistema Planet Neo62 conforme alle prescrizioni normative contenute nei Protocolli GBC per la certificazione LEED degli edifici e del Protocollo ITACA 2011.